在现代工业生产的广阔领域中,粉体设备扮演着至关重要的角色。从精细化工、制药、食品添加剂到新能源材料、陶瓷和冶金,几乎所有涉及粉末状物料的行业,都离不开一套高效、精密、可靠的粉体处理系统。产品中心的粉体设备,正是这一核心需求的集中体现与技术结晶。

粉体设备并非单一机械,而是一个涵盖了物料“前处理-加工-后处理”全流程的综合性技术体系。其核心在于对粉末这一特殊形态物质的物理化学特性进行精准操控。

一、核心设备类别与技术特点

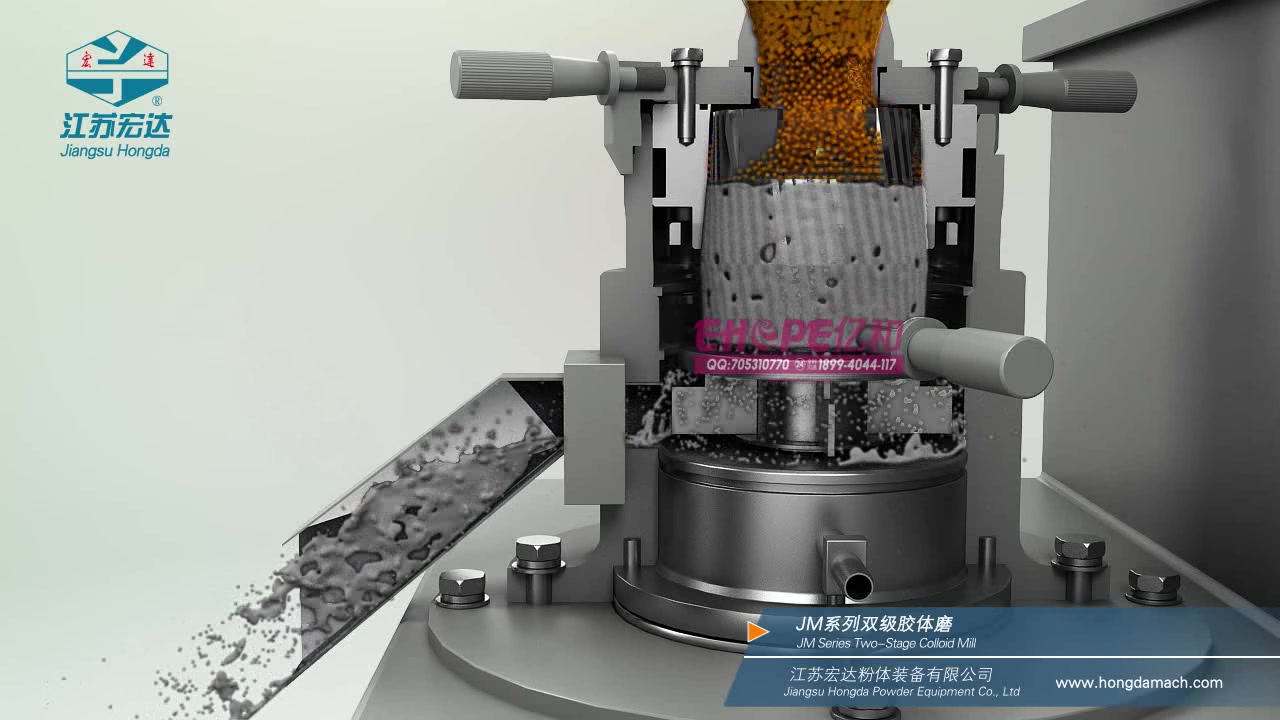

- 粉碎与研磨设备:这是粉体加工的起点。根据物料的硬度、脆性、所需细度及热敏性等,设备类型多样。从经典的颚式破碎机、锤式粉碎机,到技术更前沿的气流粉碎机、振动磨和行星式球磨机。现代高端设备尤其注重“低温粉碎”技术,避免热敏性物质变性,并通过分级系统实时控制产品粒度分布,确保粉末的均一性与一致性。

- 分级与筛分设备:粉末的粒度分级是保证产品质量的关键环节。高效的涡轮式气流分级机能够实现微米甚至亚微米级的精准分离,而超声波振动筛等则解决了细粉易堵网、筛分效率低的行业难题。这些设备与智能控制系统结合,可实现全自动、连续化的精确分级。

- 混合与均化设备:无论是简单的双锥混合机,还是技术复杂的三维运动混合机、高速剪切混合机,其目标都是实现多组分粉末在微观尺度上的高度均匀分布。对于高附加值产品(如电池正极材料),均匀性直接决定了最终产品的性能与寿命。

- 干燥设备:针对不同物料的特性,粉体干燥设备种类繁多。从传统的箱式干燥、喷雾干燥,到适用于热敏性、易氧化物料的真空冷冻干燥、微波干燥。节能、高效、且能保持粉末原始物性的干燥技术是当前的研发重点。

- 输送、计量与包装设备:这是连接生产与应用的“最后一公里”。正压、负压(真空)气力输送系统实现了粉体的密闭、无尘、高效转移,杜绝了污染与损耗。高精度的失重式喂料秤和微量添加剂系统,则确保了配方的绝对精确。全自动包装机适应了从公斤到吨袋的各种包装需求。

二、现代粉体设备的技术发展趋势

- 智能化与自动化:集成PLC、DCS控制系统与工业物联网(IIoT)技术,实现整个粉体处理线的集中监控、数据采集、故障诊断与远程运维。生产参数可实时调整并记录,满足制药、食品等行业严格的GMP(良好生产规范)和可追溯性要求。

- 清洁与密闭生产:随着环保法规趋严和产品质量要求提高,设备全系统的密闭性、易清洁性(CIP/SIP)成为硬性指标。采用卫生级设计、抛光处理,避免死角,防止交叉污染,是高端粉体设备的标配。

- 材料与制造工艺升级:接触物料的部件广泛采用高耐磨陶瓷、特种合金、食品级或医药级不锈钢等高规格材料,以延长设备寿命、防止金属污染并耐受腐蚀性物料。

- 节能与高效:通过优化流体力学设计、采用高效电机和热回收系统,大幅降低设备能耗,响应全球可持续发展的号召。

三、选择粉体设备的关键考量

企业在规划或升级粉体生产线时,需综合评估:

- 物料特性:粒度、堆密度、流动性、磨蚀性、吸湿性、爆炸风险等。

- 工艺要求:目标产能、最终产品规格、混合均匀度、温度限制等。

- 合规性:必须符合所属行业的特定安全、卫生与环保标准。

- 整体解决方案:优秀的供应商不仅能提供单机,更能根据客户工艺,提供从实验、中试到整线设计、安装调试的“交钥匙”工程服务。

粉体设备是现代工业的“隐形冠军”,其技术水平直接关系到下游产品的品质、成本与创新潜力。一个专业、齐全、技术领先的产品中心,不仅陈列着各类设备,更承载着对粉体科学的深刻理解和对客户工艺需求的精准把握。它代表的是从“单一机器供应商”到“粉体处理技术合作伙伴”的角色转变,是推动材料工业向更精细、更智能、更绿色方向迈进的核心动力。