粉体处理设备在化工、食品、制药、建材等行业中扮演着重要角色,其核心环节包括给料、配料和卸料。这些环节不仅影响生产效率,还直接关系到产品质量和生产安全。

一、给料设备

给料是粉体处理的第一步,主要任务是将粉体从储料仓或容器中稳定、均匀地输送到下一工序。常见的给料设备包括螺旋给料机、振动给料机和旋转阀给料机。螺旋给料机通过螺旋叶片的旋转推动粉体前进,适用于流动性较好的粉体;振动给料机利用振动原理实现均匀给料,适合易结块的物料;旋转阀给料机则能有效控制粉体流量,并防止气体反冲。选择给料设备时,需考虑粉体的特性(如粒度、湿度、流动性)以及工艺要求。

二、配料设备

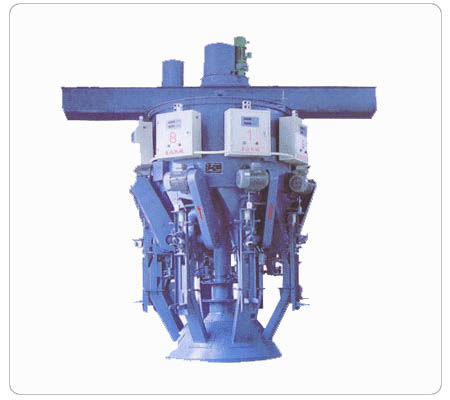

配料是粉体处理中的关键环节,旨在按预设比例混合多种粉体或添加剂,以确保最终产品的成分准确性。自动化配料系统通常由称重传感器、控制单元和执行机构组成。例如,失重式配料机通过实时监测料斗重量变化来精确控制给料量,适用于高精度配料需求;体积式配料机则根据粉体的体积进行计量,成本较低但精度稍逊。配料过程中,还需注意粉体的相容性和混合均匀性,以避免分层或结块现象。

三、卸料设备

卸料环节负责将处理后的粉体从设备中安全、高效地排出。常见的卸料设备包括旋转卸料阀、蝶阀和滑板阀。旋转卸料阀结构紧凑,能实现连续卸料并保持系统密封性,广泛应用于气力输送系统;蝶阀操作简单,适用于大流量卸料;滑板阀则通过滑动板控制开合,适合高磨损环境。卸料设备的设计需考虑粉体的腐蚀性、磨损性以及环保要求,例如加装除尘装置以防止粉尘外泄。

给料、配料和卸料设备构成了粉体处理的核心链条。随着工业自动化的发展,智能控制系统与这些设备的结合日益紧密,通过实时监控和数据分析,可进一步提升生产效率与产品质量。未来,粉体设备将朝着更高效、环保和智能化的方向持续演进。